Le nuove frontiere della manifattura additiva: quali orizzonti per la stampa 3d?

Un progetto dell’Università di Padova guarda al futuro con i componenti a variazione locale di proprietà.

La manifattura additiva, pur essendo ancora considerata una tecnologia innovativa, è apparsa ormai più di trent’anni fa e ha visto negli ultimi anni il consolidarsi di un ampio ventaglio di strumenti, in termini di software e sistemi, a disposizione del progettista. Il contributo dei processi additivi nell’ottimizzazione di progettazioni e produzioni manifatturiere è ormai indiscutibile; l’indagine ora si sposta sulla ricerca di nuove modalità di applicazione e utilizzo. Tra le più recenti linee di ricerca si trova infatti la possibilità di sviluppare applicativi e componenti capaci di rispondere in modo avanzato a necessità funzionali e fisiche specifiche. Oggetti multimateriale e con una geometria intelligente, progettati e prodotti in modo più sostenibile, ottimizzato e smart.

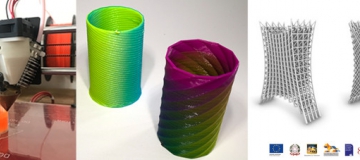

In questo senso, “Functional Design for Additive Manufacturing” (https://fgam.dicea.unipd.it/), il progetto recentemente concluso dell’Università degli Studi di Padova e guidato dal Professor Gianpaolo Savio di ICEA, si colloca all’avanguardia in Italia nell’esplorazione dei paradigmi progettuali che possono guidare nella produzione di nuovi modelli ibridi. La ricerca ha una duplice finalità: indagare i modi per progettare, verificare e produrre, attraverso nuove tipologie di stampanti, oggetti multimateriale, e individuare sistemi e workflow per disegnare rapidamente ed efficacemente componenti con geometrie ottimizzate, attraverso l’uso di strutture reticolari.

Il lavoro di ricerca è particolarmente interessante anche perché è stato condotto a stretto contatto con realtà aziendali che hanno permesso di verificare immediatamente e prototipare soluzioni reali per i settori del medicale, dello sport e della manifattura. Tra gli esempi sviluppati: componenti meccanici ibridi morbido/rigido, pattern aerodinamici per caschi per ciclismo, supporti protesici reticolari, in collaborazione con gli Atenei di Udine e Bologna e con partner aziendali quali 3Dfast, Eurocompositi, Enginsoft e Fablab Venezia.

Il percorso è stato in grado di sviluppare congiuntamente vari aspetti della ricerca applicata, come sottolinea il professor Ceruti “La collaborazione fra Alma Mater Studiorum - Università di Bologna e l'Università di Padova ha portato a sviluppare concetti innovativi nel campo delle strutture reticolari a variazione locale di densità, dimostrando come le Università italiane sappiano lavorare insieme per sviluppare ricerche innovative di interesse per il mondo industriale”. Una proficua collaborazione sottolineata anche dall’azienda Engisoft: la ricerca, infatti, “ha legato i metodi accademici con quelli commerciali aprendo nuove frontiere nella progettazione per la tecnologia additive” “Il progetto è particolarmente significativo per la sua capacità di unire l’approccio maker e strumenti open source all’utilizzo di software parametrici e professionali e allo sviluppo di casi studio reali”, aggiunge Andrea Boscolo, manager e co-fondatore di Fablab Venezia.

La ricerca, che ha già avuto modo di distinguersi in ambiti internazionali come la ADM Conference 2021, verrà presentata all’interno di due eventi nel territorio locale: il primo in forma di open day presso il laboratorio Fablab Venezia il giorno 22 ottobre, e il secondo all’interno della CAE Conference 2021 a Vicenza.

Il Progetto è finanziato dalla Regione del Veneto con D.G.R n. 231 del 10/03/2020, nell’ambito della D.G.R. n. 1463 dell’8 ottobre 2019 “Innovazione e ricerca per un Veneto più competitivo – Assegni di ricerca Anno 2019”, Programma Operativo Regionale Fondo Sociale Europeo 2014-2020, obiettivo generale “Investimenti a favore della crescita e dell’occupazione”, Asse 1 – Occupabilità.